一、畲驶郜杏测试目的:

测试我司手工电镀生产线的电铜均匀性(包括孔铜和两面表铜的均匀性),以此为依据对我司电镀生产线进行科学合理的调整,以使菀蒯踔观我司的电镀均匀性达到最佳状态,从而进一步提高电镀站的制程能力,为提高生产全制程能力和水平服务。

二、测试所用工具及物料:

电脑、金相显微镜、烤箱、水晶胶、催化剂、固化剂、刀片、研磨机、切片夹、切片模、砂纸、抛光布、无尘纸,1mil、1OZ双面有胶基材报废板料

三、试验实施的流程及方法:

1.试验实施的流程:

开料→烘烤→钻孔→PTH→板电→切片测试→OK

注:方框中的部分为电铜均匀性测试完毕后的调整流程。

2、试验对象:电镀手动生产线的1#、2#电镀铜槽。

3、试验方法:

3.1采用1mil、1OZ双面有胶基材报废板料做为试验板料,开料尺寸模拟背光源板的开料尺寸,对电镀手动生产线的1#、2#电镀铜槽电镀均匀性进行测试,整板电镀参数为:16ASF*20min。

3.2按照沉铜规范要求正常条件下沉铜,按照沉铜板品质控制要求检验,板电后制作水晶切片,测试孔铜和双面表铜厚度。

3.3电镀手工镀铜生产线1#铜槽一条阴极杆可容挂7个挂具,每个挂具可夹2PNL板,每张板各取9个点做切片,每个点的孔铜测三组数据,两面表铜各测一组数据,所取的点距离板边≥50px,同时对每个点的切片和板都要作好标记,取点位置和标记方法如图一:

电镀手工镀铜生产线2#铜槽一条阴极杆可容挂6个挂具,每个挂具可夹2PNL板,每张板各取9个点做切片,每个点的孔铜测三组数据,两面表铜各测一组数据,所取的点距离板边≥2cm,同时对每个点的切片和板都要作好标记,取点位置和标记方法如图二:

4、COV计算:

一、测试过程:

1.首先对电镀手工镀铜生产线进行初步调整,调整项目如下:

a.阴阳极极杆之间的距离进行调整,调整后镀件到两侧阳极钛篮的距离几乎相等,以保证试验板A/B面镀铜速效率相同。

b.阳极钛篮之间的距离根据电镀槽内电力线分布的情况进行了调整,调整后中间部分的钛篮间隔5-150px,钛篮间距由中间到两边逐渐扩大,两端钛篮间距大约500px,且最外端钛篮距离槽端内壁约500px。

c.处理阴阳极杆上的药水结晶,保证镀铜槽良好的电导性。

d.检查电镀所有配套设备,以保证其工作正常,为试验的进行做好准备。

e.检查并调整沉铜和电镀生产线,校准各槽药水浓度和温度等参数。

以上调整工作完毕后,将试验板过磨板机清理掉氧化层及板面赃物,然后正常程序过PTH线,PTH线出板后马上对试验板进行电镀,电镀参数:电流密度16ASF,电铜时间20MIN,电镀槽液温度22-23℃,试验板镀铜分布情况如下图:

2.试验板的裁切,切片的制作和研磨,检查记录和计算。

一、试验测试的结果:

1.电铜均匀性测试的数据情况见附表1。

2.电镀均匀性计算:

COV计算:根据试验切片所测的数据,代入三.4上述公式计算得出:

1#铜槽第一排A面COV=1.9%

1#铜槽第一排B面COV=2.3%

1#铜槽第二排A面COV=2.9%

1#铜槽第二排B面COV=3.02%

2#铜槽第三排A面COV=2.5%

2#铜槽第三排B面COV=3.7%

2#铜槽第四排A面COV=2.25%

2#铜槽第四排B面COV=2.9%

二、测试所反映的实际电镀均匀性的现状:

1.各排板单面面铜厚度的分布情况坐标图示如下:

第一排板A面各板整板面铜厚度分布情况:

2.各排各板A/B面面铜整板厚度分布对比综合坐标图:

第一排板A/B面面铜整板厚度分布:

第二排板A/B面面铜整板厚度分布:

第三排板A/B面面铜整板厚度分布:

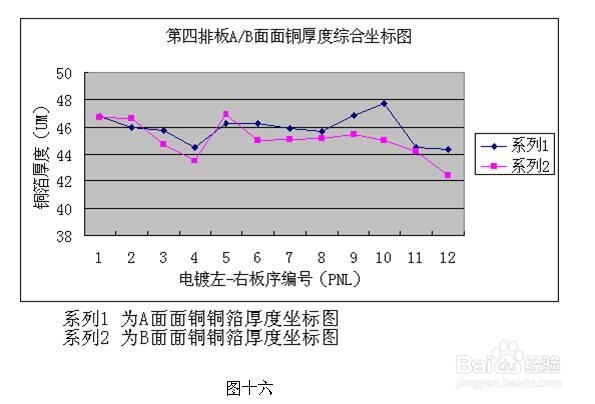

第四排板A/B面面铜整板厚度分布:

3.各排各板A/B面面铜与孔铜厚度整板平均值综合坐标图示如下:

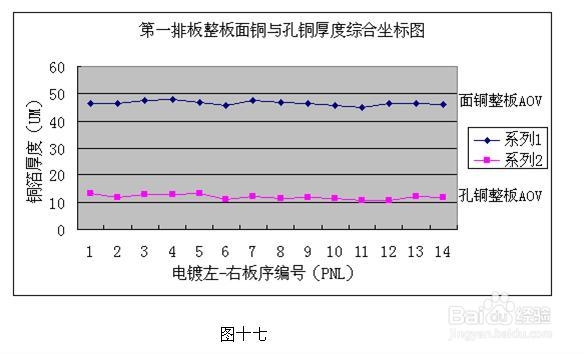

第一排板各板A/B面面铜与孔铜厚度整板平均值分布情况:

第二排板各板A/B面面铜与孔铜厚度整板平均值分布情况:

第三排板各板A/B面面铜与孔铜厚度整板平均值分布情况:

第四排板各板A/B面面铜与孔铜厚度整板平均值分布情况:

一、通过测试结果分析及实际跟线观察得出此次试验电镀不均匀的可能原因如下:

1.来自铜槽本身的原因:中国FPC人才网-- fpcrcw.com

a.铜槽既无摇摆也无震动。

b.铜槽打气搅拌,靠近进气管处气流较大而远端气流较小,有时甚至很微弱。

c.由于阴极杆摇摆已坏又未加以固定,所以位置经常发生变化,致使镀件两面铜的析出速率不同,从而导致两面铜厚差别较大。

d.阴阳极杆未进行定期维护,特别是阴极杆,未及时擦拭,导致导电不良。

2.来自电镀夹具的原因:

a.电镀夹具因长久失修,致使近1/5的夹具固定挂具的夹点螺丝滑丝,无法夹紧阴极导电杆,导致导电不良。

b.电镀夹具上夹板螺丝松动或根本就打不紧,导致导电不均匀或导电不良。

c.电镀夹具硝化不及时或硝化不彻底,此问题也可导致镀铜不均匀的现象发生。

3.来自操作人员的原因:

a.电镀操作人员缺少专业培训,对镀铜工艺的原理和电镀操作应该注意的事项含糊不清,一知半解,甚至有些新员工直接不知道,盲目操作,这是导致镀铜不均匀的一个重要原因。

b.电镀员工缺少品质方面的培训,品质意识淡薄,更有甚者情绪化工作,偷懒开小差,这也是人为因素造成镀铜不均匀的一个主要方面。

c.挂具不均匀,

4.来自配套设备的原因:

a.打气压力不够。

b.摇摆、震动没有。

但通过观察分析同槽同排板A、B面铜箔厚度综合坐标图和同槽同排板整板面铜与孔铜铜箔厚度综合坐标图的情况得出:电镀挂具螺丝滑丝、松动,导电不良是造成此次试验电镀铜箔厚度差别的主要原因。

二、建议改进的措施:

根据此次试验的测试结果,结合我司电镀生产线的实际情况提出如下调整方案:

1.彻底检查电镀所有在用挂具,对于不合格挂具进行修理或更换,并在以后的生产过程中随时检查,做到问题挂具随发现随处理,决不使用有问题的挂具。

2.挂具的硝铜工作要及时,硝铜完毕后由QA确认硝化效果,硝铜合格的挂具方可投入使用。

3.阴、阳极杆的清理和擦拭工作要认真彻底,每次开线前要对阴、阳极杆进行清理和擦拭,生产过程中阴极杆保证每镀一槽板擦拭一次。

4.若不开摇摆,阴极杆到两侧阳极杆的距离要相同,位置要固定,今后的生产中不可出现镀件到两侧阳极钛篮距离差别较大的情况,以保证镀件两侧镀铜厚度的一致性。

5.对于电镀的配套设备要保证其正常工作,对于有问题的设备要随发现随处理,决不允许设备“带病”生产。

6.建议:对员工进行工作心态和品质意识的培训,提高其主人公精神。