1、生产工艺流程

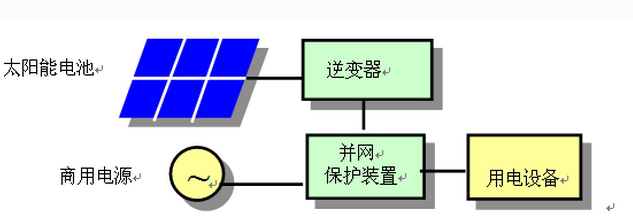

太阳光照射于晶硅太阳能电池组件,电池组件产生直流电集中送至逆变器,再经逆变器转换为交流电,经400V低压并入项目地配电室低压侧。

2、技术可行性

本系统属于并网型光伏发电,与电网连接,技术成熟,相关电气设备除特殊装置晶硅组件、逆变器有特定严格的技术要求外,其余设备均为常规性电气设备,技术性能稳定,同时配备的后台监控、继电保护装置,能够及时故障检测跳闸,羞独保护用电设备。

3、 电能质量一致性,国家、电网公司对于光伏发电并网后的电能质量(电压、波形、频率、相位、谐波等)有明确严格的要求,能够保证光伏所发电能与电网的一致性。

1)电压偏差应符合GB/T12325的规定,三相电压允许的偏差为额定电压的±7%。

2)频率偏差应符合GB/T15945的规定,频率的偏差值为±0.5Hz。

3) 谐波和波形畸变总谐波电流应小于逆变器额定输出的5%,偶次谐波应小于低的奇次谐波限值的25%。

4)功率因数当光伏系统逆变器输出功率大于额定功率的50%,功率因数应不小于0.9。

5)电压不平衡度应符合GB/T15543的规定的数值,允许值为2%,短时不得超过4%。

6)直流分量电站运行时,逆变器向电网馈送的直流电量分量不超过交流额定值的1%。

4、主要设备选型

1)组件选择

光伏发电系统通过将若干电池组件串联成一串以达到逆变器额定输入电压,再将这样的若干串电池板并联达到系统预定的额定功率。这些设备数量众多,为了避免它们之间的相互遮挡,须按一定的间距进行布置,构成一个方阵,这个方阵称之为光伏发电方阵。其中由同规格、同特性的若干太阳能电池组件串联构成的一个回路是一个基本阵列单元。每个光伏发电方阵包括预定功率的电池组件、逆变器和低压配电室等组成。若干个光伏发电方阵通过电气系统的连接共同组成一座光伏电站。

l 晶体硅光伏电池

晶体硅仍是当前太阳能光伏电池的主流。

单晶硅电池是最早出贪游爷现,工艺最为成熟的太阳能光伏电池,也是大规模生产的硅基太阳能电池中,效率最高。单晶硅电池是将硅单晶进行切割、打磨制成单晶硅片,在单晶硅片上经过印刷电极、封装等流程制成的,现代半导体产业中成熟的拉制单晶、切割打磨,以及印刷刻版、封装等技术都可以在单晶硅电池生产中直接应用。大规模生产的单晶硅电池效率可以达到13-20%。由于采用了切割、打磨等工艺,会造成大量硅原料的损失;受硅单晶棒形状的限制,单晶硅电池必须做成圆形,对光伏组件痕侵的布置也有一定的影响。

多晶硅电池的生产主要有两种方法,一种是通过浇铸、定向凝固的方法,制成多晶硅的晶锭,再经过切割、打磨等工艺制成多晶硅片,进一步印刷电极、封装,制成电池。浇铸方法制造多晶硅片不需要经过单晶拉制工艺,消耗能源较单晶硅电池少,并且形状不受限制,可以做成方便光伏组件布置的方形;除不需要单晶拉制工艺外,制造单晶硅电池的成熟工艺都可以在多晶硅电池的制造中得到应用。另一种方法是在单晶硅衬底上采用化学气相沉积(CVD)等工艺形成无序分布的非晶态硅膜,然后通过退火形成较大晶粒,以提高发电效率。多晶硅电池的效率能够达到10-18%,略低于单晶硅电池的水平。和单晶硅电池相比,多晶硅电池虽然效率有所降低,但是节约能源,节省硅原料,达到工艺成本和效率的平衡。晶体硅电池片如图所示:

5、组件排布方式

车间屋顶为混凝土浇筑,组件按照一定倾角进行布置,支架采用预制混凝土基础,该基础是事先在地面预制然后吊装于屋顶的相应位置,优点是不对原屋顶进行任何改动,不会破坏屋顶结构,不会造成屋面损坏或者漏水现象,同时方便屋顶进行防水作业。

6、光伏车棚

闲置空地以光伏车棚的形式建设

7、发电量估算

本项目生产期为25年,采用晶硅型太阳能电池组件,系统25年电量输出衰减不超过20%,按此线性计算衰减,预测年均发电量约为1384.50万度,25年共发电量34612.46万度。