1、了解测量对象。在测量设备状态之前应该充分了解诊断对象的结构参数、运行参数和设备本身的状况等。2.确定测量方案:(1)测点要尽可能靠近振源,对振动反应敏感,减少信号在传递途中的能量损失;(2)有足够空间放置传感器;(3)符合安全操作要求,由于现场振动测量是在设备运转状态下进行,所以必须保证人身和设备的安全;(4)测量单位的选择。通常按下列原则:低频振动(<10Hz)采用位移测量;中频振动(10~1000Hz)采用速度测量;高频振动(> 1000Hz)采用加速度测量。

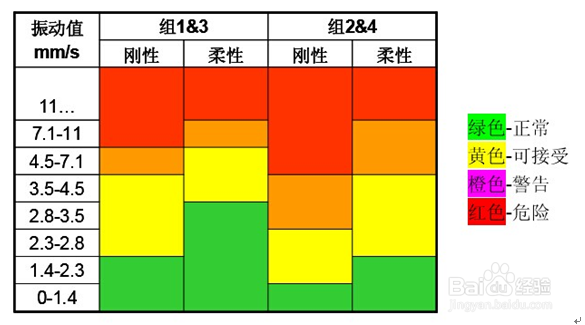

2、进行振动测量。如没有特殊情况,每个测点须测量水平(H)、垂直(V)和轴向(A)三个方向,测量数据最好用表格做好详细记录。4.判别振动状态。(1)绝对判定标准。目前最为广泛使用的是VIB05仪器内置的国际最新的振动等级标准:ISO10816-3。(2)相对判定标准。对同一设备,在同一部位定期测试,按某个时刻的正常值作为判定基准,根据实测值与基准值的倍数进行设备状态判定。(3)类比判定标准。对多台同样设备在相同条件下运行时,通过对各设备同一部位的测量值进行相互对比来判定设备状态。

3、测量结论和处理意见。弄清设备实际运行状态,做出诊断结论,并提出处理意见:继续运行或是停机修理。6.检查验证。用设备检修后的效果来验证与实际情况是否相符,并由此不断积累经验。

4、测振仪的使用使机械设备的预知性维修成为可能,但测振仪提供的信息有限,一般仅用来进行简易诊断,如果需要更高级别的检测或分析仪器,可尝试KMPdM公司另外更高功能与级别的振动分析仪VIB07或动平衡仪KMbalancer II。当然了,最重要的当然还是需要操作人员在日常点检和检修中不断积累经验,掌握不同的故障特征,具体问题具体分析,灵活运用已有的知识和经验,才能将检测仪器发挥到最大的效用。

5、历史上设备维修制度经历了“事后维修”、“预防维彭榧逡钚修”、“ 计划预防检修”等多种方式,最具代表性的是失效后修理和制定定期的大、中、蟛杆戛攉小修计划。这些方式的共同点在于不是以设备实际存在的隐患为依据的,因而不可避免存在盲目拆卸,维修不足和人力、财力的浪费或机器停运造成经济损失等缺点,维修缺乏科学性。随着科学技术的不断提高,设备(或零部件)的状态检测仪器和手段得到了很大发展。人们发现,通过检测仪器对设备的运行情况进行诊断,确定设备存在的早期故障及原因,有针对地制定维修计划是行之有效的,它从很大程度上弥补了以上缺点。据统计结果表明,在机械行业中,尤其是旋转机械的状态检测,使用最多的故障诊断仪器是测振仪。在我公司成立之初就很重视设备状态监测和故障诊断技术的应用,为各生产车间配备了测振仪。我们一直以来用的都是KM的VIB05测振仪,它是一款集振动测量、轴承状态检测与红外测温3大功能于一体的多功能振动和轴承状态检测仪,一般用于现场设备维修人员进行设备状态监测。仪器内置自动报警系统,当发现设备振动超标时,可进一步使用精密测量如振动分析仪进行故障诊断,也可结合个人经验直接进行设备故障诊断。