前言

氢气在工业上有着广泛的用途。近年来,由于精细化工、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇裂解制氢新的工艺路线。

目前在20~5000Nm3/h范围内国内的蓝博净化科公司已经研发出成熟的工艺设备。可以提供甲醇蒸汽裂解制氢装置,设计、安装指导、人员培训、开发等;研发出了成套工程装置如设备、电气、仪表等的硬件装备。经过广饶华邦化学有限公司,山东铭浩化工股份有限公司,东营万福达化工有限公司,山东星之联生物科技股份有限公司的实际操作和应用,证明此工艺技术先进,无三废问题,环保经济。

工艺原理及其特点

本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化裂解为组成为主要含氢和二氧化碳转裂解气,其原理如下:

主反应:CH3OH=CO+2H2+90.7 KJ/mol

CO+H2O=CO2+H2-41.2 KJ/mol

总反应:CH3OH+H2O=CO2+3H2+49.5 KJ/mol

副反应:2CH3OH=CH3OCH3+H2O-24.9 KJ/mol

CO+3H2=CH4+H2O-206.3KJ/mol

上述反应生成的裂解气经冷却、冷凝后其组成为

H273~74%

CO223~24.5%

CO~1.0%

CH3OH 300ppm

H2O饱和

该转化气很容易用变压吸附等技术分离提取纯氢。

工艺技术特点

1.甲醇蒸汽在专用催化剂上裂解和转化一步完成。

2.采用加压操作,产生的转化气不需要进一步加压,即可直接送入变压吸附分离装置,降低了能耗。

3.与电解法相比,电耗下降90%以上,生产成本可下降40~50%,且氢气纯度高。与煤造气相比则显本工艺装置简单,操作方便稳定。煤造气虽然原料费用稍低,但流程长投资大,且污染大,杂质多,需脱硫净化等,对中小规模装置不适用。

4.专用催化剂具有活性高、选择性好、使用温度低,寿命长等特点。

5.采用导热油作为循环供热载体,满足了工艺要求,且投资少,能耗低,降低了操作费用。

6.装置的操作弹性大,经工业应用证明操作弹性可达30-110%。

7.先进的4-1-2带缓冲的PSA氢提纯工艺具有流程简单可靠、吸附剂利用效率高、氢气回收率高、氢气单耗低的特点。

8.先进的PSA专用软件在某个吸附塔出现故障时,可自动将故障塔切除,转入四塔操作,进行在线故障处理,并且不影响处理能力,只是收率有少量下降。这样大大地提高了装置运行的可靠性。

9.程控系统采用气动程序操纵系统,具有操作稳定性高,刚性好,运行平稳,动作安全可靠,使用寿命长的特点,其阀门开启速度调节功能可控制均压速度、减少气流对吸附剂的冲刷、大大延长吸附剂的使用寿命,降低装置噪音。

工艺过程

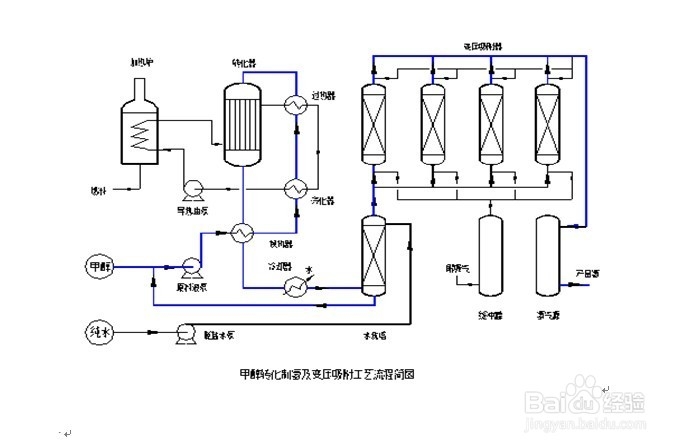

工艺流程如图所示

甲醇和脱盐水按一定比例混合后经换热器预热后送入汽化塔,汽化后的水甲醇蒸汽经过热器过热后进入反应器在催化剂床层进行催化裂解和变换反应,产出裂解气含约74%氢气和24%二氧化碳,经换热、冷却冷凝后进入水洗吸收塔,塔釜收集未转化完的甲醇和水供循环使用,塔顶气送变压吸附装置提纯。

根据对产品气纯度和微量杂质组分的不同要求,采用四塔或四塔以上流程,纯度可达到99.9~99.999%。裂解气中二氧化碳可用变压吸附装置提纯到食品级,用于饮料及酒类行业。这样可大大降低生产成本。流程设置先经变压吸附装置分离二氧化碳后,富含氢气的裂解气经加压送入变压吸附装置提纯。